7个步骤,带你了解硬件产品从0到1

硬件产品从0到1的过程,也就是概念产品化的过程。

所谓概念——就是产品的创意和想法,内容可包括前文提及的:市场分析、用户研究、产品定义和产品设计;

此时已经基本明确了为什么要做这款产品,以及这款产品将做成什么样子,即WHY和WHAT两个方面。

其中需要重点传递给研发同事的是WHAT的部分——即产品的PRD,这是从产品的上游,输入给研发下游的关键文档。

此时产品仍然只有概念,以及“虚无缥缈”的产品PPT、Word等文档,因此在“概念产品化”的阶段,关键任务是确保产品定义能够实现。

当然在PRD出来之前,产品经理也会有和研发相关人员的可行性讨论,避免PRD出来之后可行性不强的尴尬。

接下来把这个阶段的流程梳理一下,当然每个公司的流程都不尽相同,但大体思路应该是一致的。

一、ID设计

这里提到的ID设计,指的是狭义上的外观设计。

外观设计:就是把产品的框架架构出来,剩下的细节还需要结构工程师、模具工程师、软硬件工程师等人员协同完成。

一件新产品从无到有,在壳料上可以分为两个阶段:

- 设计该产品的外观形状

- 设计该产品内部构造以实现产品功能

对于ID设计师来说,常用的软件工具是Autodesk Alias,是Autodesk公司旗下的计算机辅助工业设计软件;以及Rhino,是美国Robert McNeel & Assoc开发的PC上强大的专业3D造型软件。

ID设计师一方面需要具备适度丰富的想象力,足够的想象力才能够产出好的产品创意;但是想象力也需要适度,如果太有想象力,会加大后续结构设计、模具制作以及工艺生产的难度,甚至无法制造。

另一方面,也需要熟悉相关外观效果和外观工艺,在设计过程中能熟练使用正确工艺来表达效果;最重要的是对产品的理解要足够深,能够让设计直指产品本质,这部分需要产品经理多介入沟通,确保产品理念和定义传递到位。

ID设计之后会进入到MD(Mechanical Design)设计,MD工程师在ID基础上进行具体的结构设计;因此在ID设计阶段,MD、硬件也需要参与,沟通产品的尺寸、结构、性能等要求,在设计初期就一并考虑到位。

ID设计一般分为三个阶段:

- 草图阶段

- 平面效果图阶段

- 3D设计图阶段

草图阶段:主要是基于设计师的构思,通过草图勾画的方式,快速记录下设计师思考形成的创意,这个阶段非常重要,会决定了后续产品设计的主要方向;草图是即时灵感的视觉呈现,缺少精确的尺寸和几何信息,这时候一般会出多个方向,再从中筛选出来若干个,进入下一阶段的深入设计。

平面效果图:是2D的视觉表达,通过CAD软件完成,意在将草图中模糊的设计清晰化表达;这个阶段的图纸相比于草图,可以更为清晰地给他人传递产品尺寸以及视觉感受。

3D设计图阶段:是通过三维建模的方式,更直观、更真实地在三维空间中多角度观察产品形态;可以清晰展示设计师的设计思想、思路和细节,相比于最终实物,几乎只有一线之差。

二、CMF设计

所谓CMF,分别指代了C(Colour颜色)、M(Material材料)、F(Finishing)。

1. C(颜色)是产品外观效果的第一要素,是人们视觉感受最重要的部分。

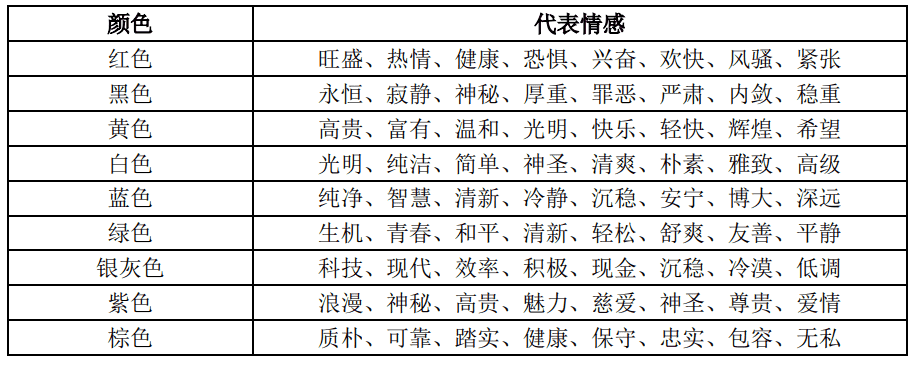

不同的颜色可以给用户传递出不同的情感,如下表所示:

2. 同样的M(材料)使用了不同的颜色,会产生完全不同的效果。

在硬件产品上,主要使用的材料为塑料和金属,不太常用的材料包括了精密陶瓷、玻璃、皮革、板材、纺织面料等。

3. 不同的材料有着相对应的F(成型工艺与表面处理工艺)。

成型工艺是指把原材料加工成为产品,例如:将颗粒状、粉状、条状、块状的基础原材料,塑型成为产品的部件,表面处理工艺指的是在成型工艺的基础上,对产品部件进一步加工,使其性能或者装饰效果得到进一步提升。也就是说,成型工艺赋予了产品身体,表面处理工艺赋予了产品脸面。

除了CMF三大要素之外,还有另外一个重要的要素P(Pattern图纹),所以当前CMF设计领域中,已经更多的在强调CMFP了,而不只是CMF。

三、结构设计

ID锁定之后,就进入了结构设计阶段。

产品的结构设计:是指结构工程师根据产品功能来进行内部结构的设计工作。

结构设计的过程:包括了根据外观模型来进行零件的分件、确定各个部件的固定方法、设计产品使用和运动功能的实现方式、确定产品各部分使用材料和表面处理工艺等;另外,结构设计过程中还需要考虑外形、成本、性能、可制造性、可装配性、维修、运输等多个方面。

结构设计主要就是结构工程师的工作了,产品经理参与得少,但也需要了解结构工程的相关基础知识;在后续的文章中,会有简单介绍产品经理需要了解的知识点。

四、硬件设计

硬件设计:指的是电子电路部分的设计,整个设计过程包括设计需求分析、原理图设计、PCB设计、工艺文件处理等几个阶段。

硬件工程师在接收到产品经理输出的PRD文件之后,会对其中硬件部分的需求进行分析,形成硬件设计方案,来决定如何选用电路核心元器件以及设计典型电路。

原理图设计是电路设计的核心,包括了元器件选型和绘制原理图两个阶段。

所谓元器件指的就是芯片、电阻、电容、二极管、晶振、电源模块、传感器、存储器等这些。元器件的选择是否优质(保证性能)、合理(保证成本),将直接影响整个硬件电路乃至最终产品的性能表现;确定好选型之后,就可以开始绘制原理图了,硬件工程师一般都使用EDA软件作为工具来绘制电路原理图。

原理图输出之后,下一步就进入PCB工程师的PCB设计环节(也叫PCB Layout)——PCB(Printed Circuit Board)即印制电路板的意思。

PCB由绝缘底板、连接导线和装配焊接电子元件的焊盘组成,具有导电线路和绝缘地板的双重作用,本质上也就是为了实现各元器件的电气互联。

PCB按照电路层数分类可划分为单面板、双面板和多层板:单面板的元件集中在一面,导线集中在另一面,因导线集中在一面所以叫做单面板;双面板顾名思义,就是两面都有布线,两面之间的线路通过“导孔”来作为桥梁连接;双面板解决了单面板布线交错的难点,适用于更复杂的电路上;常见的多层板一般为4层板或者6层板,复杂的甚至可以达到几十层。

PCB设计以硬件工程师输出的原理图作为设计依据,来实现硬件电路的功能:

- 首先要制作物理边框,这是PCB设计的基本平台;

- 接着引入原理图中涉及到的元器件和网络,进行元器件布局(放置顺序、位置、方向)、电路板布线(位置、宽度、长度、角度)。

可以这么打个比方:原理图好比建筑图纸,PCB设计好比按图施工,PCB设计相对来说是简单一些的工作内容。

PCB设计完成后,便可发出PCB制造厂打样,PCB打样的数量没有限制,一般在硬件设计未完全确定和完成测试之前都可称之为打样。

打样回来之后,就可以安排制作PCBA了,PCBA即Printed Circuit Board Assembly的缩写(在欧美的标准写法是PCB’A,多了个点),指的是PCB空板经过SMT(Surface Mounted Technology,表面贴装技术,也叫贴片),或者DIP(Dual in-line Package,双列直插封装技术)插件的整个制作过程。

SMT简单地讲,就是通过贴片机把一些微小型的元器件贴装到PCB上,而DIP插件则是在PCB上插入大一些的无法使用SMT的元器件。

PCBA制作完成回来后,硬件工程师就可以开始进行硬件自测,如果有问题就改,重复一遍原理图、PCB layout、PCB打样、PCBA制作的过程,当然从哪个环节重新开始得看看更改的内容是什么。

五、固件开发

与硬件设计相伴的,是固件开发。

固件也叫Firmware,之所以叫做固件,可以理解为是“固化的软件”,广泛地存在于各种电子产品中。

以前的固件一旦烧录入芯片中,后续就再也无法更改,一方面是技术原因,一方面也是因为没有必要对固件进行升级操作,即便固件出现了严重bug也只能将写好程序的芯片拆卸下来更换。

当然随着技术的发展,修改固件以适应不断更新的硬件环境已经成为标配需求,可重复刷写的芯片也出现了,所以当前的固件大都是可以OTA(Over the Air)升级的,目前固件和软件的区分和界限,也越来越模糊,固件已经不固。

固件担负着一个硬件系统最基础、最底层的工作,可以理解为硬件的操作系统;固件好比是硬件设备的灵魂,没有固件的PCBA,就像一块砖头啥也干不了;固件也有大小之分——大的可达几百兆,小的甚至只有几K,甚至不足1k。

六、手板制作

在结构设计完成之后,需要制作手板(Prototype)来验证产品可行性。

刚设计完的产品离最终可量产状态,还差得很远,所以需要做手板来进行验证,确保没问题之后才能进入模具设计阶段——因为模具的投入金额一般都很大,需要确保设计图纸都是没问题的才能投入。

“手板”一词属于行业俗语(也有叫首板),即产品在定型之前少量制造的验证样件,专业术语也叫做样件、验证件、样板、等比例模型等等;硬件产品壳料都需要模具来生产,手板就是在投模之前,根据产品外观图纸、结构图纸先做出的若干个样件,来验证外观情况和结构合理性。

按照打手板的目的不同,可以分为外观手板、结构手板和功能手板三种。

- 外观手板:主要用来验证产品的外观设计,对外观要求很高,视觉上和量产产品比较接近,但内部结构无处理,有时甚至是实心的。

- 结构手板:主要用于验证结构设计的合理性,对产品尺寸、内部结构要求高,对外观要求较低。

- 功能手板:要求最高,需要做到和最终产品一样的外观、结构和功能。

当结构设计和硬件设计都完成之后,就可以安排制作功能手板了。

七、硬件测试

硬件测试就是测试工程师,站在用户的角度,对产品的功能、性能、可靠性、兼容性、稳定性等方面对产品的硬件(主板)进行严格的测,硬件测试是产品从研发走向生产的关键把关环节。

- 功能测试:就是测试产品设计的功能有没有得到实现。

- 性能测试:则是测试已经实现的功能性能表现如何。打个不是很恰当的比方,功能测试就是0和1,而性能测试则是1之后能走到多远。

- 可靠性测试:就是给产品加上各种外部不利条件,看看产品表现能否稳定,是否足够“靠谱”。比如:把温度整高点或者整低点(模拟热带寒带环境)、加点盐雾环境(模拟海运场景)、给你震一震颠簸下(模拟物流环境)、再往地上摔一摔(模拟不小心产品掉地上了),看看产品被蹂躏一番之后,表现是否依旧坚挺。

以上大概介绍了ID设计、CMF设计、结构设计、硬件设计、固件开发、手板制作、硬件测试等几个关键环节。

如果你的产品是智能硬件产品的话,那么大概率还有APP开发、云平台开发的环节。

有了app就可以通过手机等控制终端对设备进行操控;有了云平台,硬件产品就能够在广域网(例如4G网络,控制终端和设备不在同一个局域网下)的前提下也可以对设备进行操控。

至于APP和云,那是软件产品经理要操心的事情了,这里对于软件产品不做过多介绍。

当然这些环节并不是串行的,像ID设计和硬件设计可以并行走,但大体的逻辑顺序是按照上面的描述进行。

对于所有这些环节,作为硬件产品经理,虽然不需要做到很精通,但至少对于各个环节都需要有所了解。

那么了解到什么深度才算足够呢?

可以这样来简单判断,当项目进行过程中碰到了相关问题,与ID、CMF、结构、硬件、固件、测试等相关同事沟通时,确保你能听懂他的话,就可以了。

以上几个关键步骤走完之后,你手上就有了一台可以正常工作的功能样机。

这时候立项之初虚无缥缈的PPT,终于落地成为眼前的一台功能样机,这就是概念产品化的过程;

在概念产品化的阶段:一方面要正确评估关键功能的技术难度;一方面需要集中资源,确保实现关键功能。

本文作者@Ericleen

版权声明

本文来自互联网用户投稿,文章观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如若转载,请注明出处。如若内容有涉嫌抄袭侵权/违法违规/事实不符,请点击 举报 进行投诉反馈!