仓储自动化建设的认知与思考

最近身边有不少朋友在聊仓储自动化这一话题。对于这个话题,我也有不少感悟让我来吐一吐…

自动化这几年来确实普及率越来越高了,尤其是在制造业的厂内物流,黑灯工厂无人车间也都是自动化的代表。也包括了流通业的贸易买卖,体量大的企业在中心仓和区域仓都在部署仓储自动化能力。

老板们要上自动化,核心逻辑就是降本增效,实现少走路、少搬运、少差错,提升出入库效率,提升客户订单履约满意度。

其核心是把持续的人力成本投入转嫁为硬件设备购买、软件开发升级的一次性投入,首仓验证可行后复制到其它核心仓,实现整体的降本增效。

老板们的目标其实很明确,但有几个核心问题:

- 国内的劳动力成本虽呈上升趋势,但其实没那么高。相比欧洲、美国等国家劳动力成本更高,其实它们更适合上自动化。

- ROI算下来投资回报周期很长很长。能回报都是成功案例了,有些无法回报的案例最后自动化仓就变成了很多企业的面子工程,上了后达不到预期,但会作为核心竞争力来给相关单位参观学习,对外宣传企业实力。

- 自动化仓的规划设计、开发实施、交付验证成本高、周期长。上一个全自动化仓的成本非常高,光买设备硬件就是一笔巨大的花费。还有多系统的集成开发改造、配合切换上线都是一个耗时耗力的大工程。

- 自动化仓整体交付运营后仍会存在各种不确定性。比如:立项规划的指标落地很难,设备运行的稳定性差,自动化仓储的可视化运营不直观不全面。

自动化仓的建设对企业来说是要求很高的。如何实现业务和技术充分融合;如何实现多厂商设备间智能协同;如何实现业务变化后的快速运营决策;如何保障设备稳定不对生产作业产生影响。以上这些问题都是需要攻克的。

自动化仓的建设需要找行业专家团队来规划设计、集成开发、实施交付。

面对企业灵活多变的业务版图,需要从上到下做整体的自动化仓蓝图规划设计,再根据业务的核心目标和业务的全场景覆盖进行硬件设备选型,涉及到多设备调度建议寻找合适的集成商进行集成,自己来做投入大,周期长,人家遇到的坑你还得再来走一遍。

企业投入那么多钱搞自动化,总归有点不理解不放心。

站在企业不同角色下的视角来看对自动化建设的顾虑。

老板视角:

第一次做自动化、没经验、怕搞不定。投入与产出不匹配,达不到预期,上了自动化也跟不上业务快速发展,想继续升级自动化,又会是一笔巨大投入,迟迟找不到性价比更高更好的解决方案。

数字化负责人视角:

自动化软硬件联调不充分,上线运行问题多,又有系统问题又有设备问题,大大影响正常生产作业;系统迟迟上不了线,购买的设备只能被迫离线人工控制使用;设备运行数据、系统业务数据集中管理难度大,急急忙忙联调上线跑通还未完整实现运营可视化管理。

仓库负责人视角:

自动化仓的设备稳定性和系统稳定性是对仓储运营最大的挑战。

设备稳定性:

设备维护不及时、常有设备故障、影响生产作业;设备售后维护也是个大问题;设备运行状态不直观,无法自行快速定位和解决问题;

系统稳定性:

自动化仓项目因集成了企业的WMS系统,集成商的多设备调度系统,各类自动化厂商的设备控制系统,导致了系统运行链条长复杂度越来越高。就会导致试运行阶段面临的系统问题会很多,系统的稳定性是个巨大的考验。

产能爬坡难:

自动化仓上线后解决了设备和系统稳定性问题,还要解决产能爬坡难问题。

产能爬坡爬不上去,或产能爬坡周期长。如果爬不上去只能被迫下线自动化仓系统,继续使用老系统。自动化仓整个项目团队在爬坡过程中要不断调整运营策略调整系统逻辑提升产能爬坡能力,最终达成业务的预期指标;

一、自动化仓的执行路径如何选?

是一步到位直接做成仓库全自动化,还是小步快跑敏捷迭代做成仓库环节自动化。

如果选择做仓库全自动化,即全仓全部作业环节实现自动化。对于企业的持续投入、设备和系统的稳定性而言、都是巨大的挑战!一般激进的互联网企业会势如破竹地向前冲。

如果选择做仓库环节自动化,即全仓部分作业环节实现自动化。对于企业的投入、设备和系统的稳定性而言,相对可控!逐步验证后迭代更多自动化环节,最终实现全仓整体自动化!很多老牌企业一般都是这么干的,稳中求胜。

二、仓储自动化核心设备应用

这些年来自动化设备的技术能力提升非常快。应对不同业务场景可以匹配应用不同自动化设备来实现企业的不同业务目标。

自动化设备类型有:仓储机器人(潜伏式、料箱式、叉车式)、机械臂(分拣、拆码垛)、立体库、分拣线、输送线等。

比如快递行业的包裹分拣,用的是分拣线,实现快速、连续、大批量地分拣货物,分拣误差率极低。

比如拆码垛业务场景,人工方式拆码垛存在效率低、错误率高、成本高、以及人工作业标准化程度低,码放一致性差等缺点。

用自动化机械臂 3D视觉能力实现代替人工拆码垛,可实现:速度快,效率高,作业柔性化,支持长时间连续工作,大大节约人工成本。

仓储机器人应用,作业智能化柔性化。

目前已应用到更多行业更多业务中去。

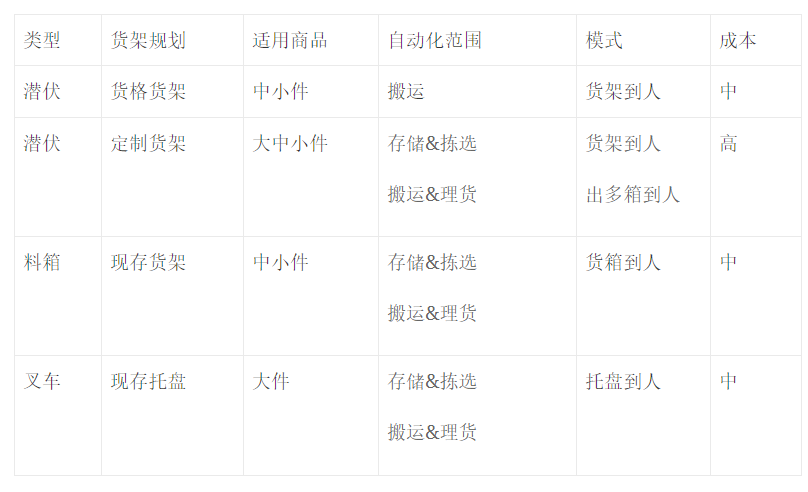

仓储机器人,一般有潜伏式、料箱式、叉车式。

以下是这三种机器人的特点分析:

1. 潜伏式机器人

它是驮着一个货架来到你面前,你只要等着它来,不用走过去拣货

在早期的解决方案中适用于传统货格货架搬运,可存放中小件商品,比如日化、食品;一般不存放大件和异形件,存在一定局限性。

提供的标准解决方案是:小货架分多层,每层四格,正反面各二格,也有不分正反面,每格存储一个商品。

通过潜伏式机器人先搬运货格货架到分拣工作站,再通过分拣工作站的分拣系统界面可视化高亮提示货架的哪几个格子要拿货,拿多少个!这样还是会存在拿错格口的货,降低拣货效率,还有一个最大的问题:格口货架上的每个格子都无法最小颗粒度拆解,无法实现格口商品的自动理货管理。

根据以上痛点,现在各大厂商升级了整体解决方案。首要帮客户根据自身需求定制货箱高层货架,高度可达到3米以上,可按需设计层数,可组合货架存放异形件、大件货物。即一个货架又存储了货箱的中小件标件,也可在货架的多层上组合存储大件和异性件。货架支持各种产品的组合布局,来适应复杂多变的业务。

其次要实现自动货箱到拣选工作站,无需货到人后再通过人工的方式来拣选正确的货箱,保证了拣货商品拣的准、拣得快。实现的逻辑:通过货箱存储于可移动货架上,机器人搬运可移动货架至工作站,被命中的货箱自动取下送至分拣操作人员面前,扫商品条码拣正确数量,实现轻松拣货。

机器人系统具备算法能力,根据它们历史搬运货架上自动出的货箱对应商品、货层对应商品,可以算出ABC分类,哪些商品是高动销的,哪些商品是低动销的。把中/低动销商品对应的货箱或货层统一放置在一个货架上,并把该货架放置在离分拣工作站相对较远的区域。

把高动销商品对应的货箱或货层统一放置在一个货架上,并把该货架放置在离分拣工作站最近的区域,实现最短路径、最多商品、一次货架搬运高效拣货。可以在仓库作业闲时和夜间实现机器人的自动理货。

此解决方案完整实现了仓储业务的几大核心目标,但相应整体的投入成本也比较大。

大中小件全适配:可实现货架和货箱,并可组合托盘方式实现全品类大中小件的存拣能力集成。

存储密度提升:相比传统货架和货箱,智能货架间距和货箱间距更小。

作业效率提升:提升一次搬运货架命中货箱数量指标,前提要实现动销商品自动理货至同一货架。

成本节省:货架的货箱命中率提升,用最少的设备实现最高效率的搬运。

2. 料箱式机器人

它驮着一个料箱来到你面前,你只要等着它来,不用走过去拣货

可适用于仓库现存货架,也可根据客户需求定制立体箱式货架,实现料箱货架存储管理。也可兼容纸箱存储管理

通过料箱上下架机器人实现货箱在存储位和缓存拣选位间上下转移,再从缓存拣选位快速搬运货箱至下架位,通过料箱搬运机器人把货箱搬运到工作站,再扫商品条码拣正确数量,实现轻松拣货。也可以在仓库作业闲时和夜间实现机器人的自动理货。

料箱式机器人主要适合于小件拆零拣选场景,密集整箱存储场景。

3. 叉车式机器人

它驮着一个托盘来到你面前,你只要等着它来,不用走过去拣货

一般用于托盘的整托搬运,可存放大件商品,比如轮胎。通过识别库位二维码来实现点到点搬运,货到人拣选。

除了搬运能力外,叉车式机器人还可执行托盘上下架任务,满足客户货架存储需求。

叉车式机器人主要适合于大件拆零拣选场景,大件整托存储和整托出库场景。

三、仓储自动化集成

仓储机器人厂商提供了不同能力的解决方案,若企业存在购买多家仓储机器人厂商的设备时,就存在集成多设备做整体调度,实现全局最优的组合自动化。除了调度机器人多厂商设备外,会存在调度其它设备,如:机械臂、立体库、分拣线、输送线、电梯等。

四、仓储自动化出海

随着国内企业出海越来越多,对海外仓的布局,对海外仓自动化建设的需求越来越强烈…欧洲、美国等劳动力成本高的国家,它们更适合上自动化…

自动化已是行业趋势,理性投资下,要拥抱趋势!

版权声明

本文来自互联网用户投稿,文章观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如若转载,请注明出处。如若内容有涉嫌抄袭侵权/违法违规/事实不符,请点击 举报 进行投诉反馈!